如果您正在尋找相關(guān)產(chǎn)品或有其他問題,可隨時撥打公司服務(wù)熱線,或點(diǎn)擊下方按鈕與我們在線交流!

污泥陶粒的制備原理

污泥陶粒最早由Nakouzi等人提出,以污泥為原料,摻加輔助原料及助熔劑經(jīng)過一定的工藝流程焙燒而成。研究表明,陶粒能夠燒脹的必要條件是原料的化學(xué)成分中SiO2、Al2O3、助熔劑含量必須在一定的范圍內(nèi)。干污泥的無機(jī)成分主要是粘土質(zhì)原料,即是以SiO2、Al2O3等為主,與普通粘土的成分接近。經(jīng)機(jī)械脫水后的污泥含水率仍較高,且燒失量相當(dāng)大,焙燒后收縮明顯,不具有燒脹性能,不能直接用來生產(chǎn)陶粒,必須添加一定的粘土質(zhì)原料才能用來燒制陶粒。當(dāng)污泥與污泥的摻加比例合適時,混合組分的含水率恰好是陶粒造粒所需的含水率范圍,這就很好的解決了濕污泥含水率高的特點(diǎn),為污泥的建材化利用提供了基礎(chǔ)。這樣,以污泥和粘土為主要原料,添加一些助熔劑,在適宜的燒成制度下就能焙燒出性能良好的陶粒。

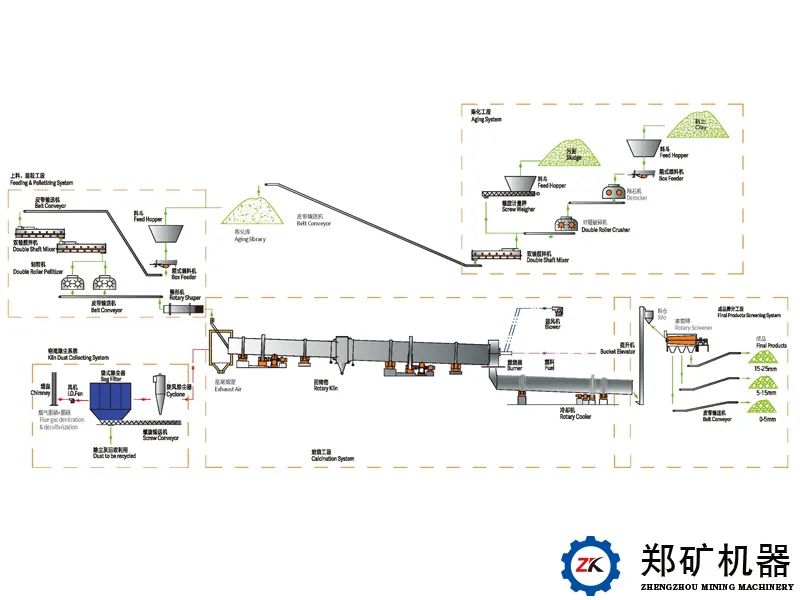

污泥陶粒的制備工藝流程

生產(chǎn)陶粒的工藝過程為:原料粉碎和粉磨→原料配比→原料攪拌→制粒→整形篩選→燒結(jié)→冷卻→篩分→裝袋。

汽車把污泥和黏土運(yùn)輸進(jìn)廠后,存放在堆棚內(nèi)進(jìn)行自然晾曬一段時間后,由鏟車送到各自的料倉中。黏土倉下設(shè)置一臺板式喂料機(jī),把黏土送到輥齒式破碎機(jī)進(jìn)行破碎,可以設(shè)置多個輥齒式破碎機(jī),使得黏土的粒度變得更小,然后送入雙軸攪拌機(jī)。污泥通過倉下的螺旋輸送機(jī)也進(jìn)入到雙軸攪拌機(jī)。污泥和黏土一起在雙軸攪拌機(jī)內(nèi)進(jìn)行充分的混合和攪拌,然后送到陳化堆場進(jìn)行堆存。

陳化后的混合料被鏟車送到料倉,然后經(jīng)過雙軸攪拌機(jī)攪拌后,送到對輥造粒機(jī)擠壓制粒。產(chǎn)出的顆粒料球由皮帶輸送機(jī)送入整形篩分機(jī),圓整處理后,小顆粒被篩出,合格的顆粒球被送入雙筒插接式回轉(zhuǎn)窯進(jìn)行預(yù)熱和焙燒。燒制出的陶粒成品落入冷卻機(jī)冷卻后,再由回轉(zhuǎn)篩分成5mm、15mm、25mm三種規(guī)格的成品,各自存放在堆場存放,裝袋后發(fā)貨。冷卻機(jī)內(nèi)冷卻陶粒的自然空氣被加熱到500℃進(jìn)入到回轉(zhuǎn)窯內(nèi)輔助燃燒,可以節(jié)約大量的燃料。可以采用稻殼或其他種類的燃料,粉碎后的燃料被高壓風(fēng)機(jī)送入回轉(zhuǎn)窯內(nèi)燃燒。窯尾的含塵高溫?zé)煔膺M(jìn)入空氣冷卻器降溫后,進(jìn)入袋收塵器凈化后排空。

為了減少生料球突然進(jìn)入高溫環(huán)境時因溫度急劇變化所引起的炸裂,同時使氣體逐漸產(chǎn)生,焙燒前還需要對生料球預(yù)熱。焙燒過程是膨脹氣體逸出與適宜粘度液相生成并抑制氣體逸出的動態(tài)平衡過程,直接影響著污泥陶粒的最終性能,因此必須控制好焙燒溫度、焙燒時間和燒成氣氛等。冷卻的作用是使陶粒表面逐漸形成堅(jiān)硬殼體,從而使其表面密實(shí),內(nèi)部成為閉合的空隙,以便減少吸水率、提高強(qiáng)度,因此適宜的冷卻機(jī)制對污泥陶粒的性能有著重要的影響。